Käesoleva lõputöö eesmärgiks oli uurida puidu 3D printimitehnoloogiaid ja nende kasutusvõimalusi, lähtudes Eesti kontekstist. Analüüsisin võimalikke puidufilmante, nende kättesaadavust ja loodussõbralikkust.

Töö käigus selgus, et hetkel on võimalik hankida ainult FDM tehnoloogiale põhinevat puidukoostisega filamenti, mille puidusisaldus on enamasti 40%. Täielikult 100% puidusisaldusega filamenti ei saa kahjuks teha, sest tehnoloogia põhineb materjali sulatamisel, mida ainult puitmaterjal kahjuks ei võimalda. Seetõttu on filamendi üheks võtmetähtsusega komponendiks loodusliku päritoluga termopolümeer PLA. Sideaine sulab kuumutamisel

efektiivselt ja annab võimaluse puidukiuga komposiitmaterjaliks segatuna esemeid 3D printida. PLA on bioplast, mida valmistatakse erinevatest taimedest nagu suhkrupeet või mais. PLA ei tekita allergilisi reaktsioone ja lagunemisel looduskeskonnas ei eralda toksilisi aineid. Antud infole toetudes saab järeldada, et materjal on looduslik, pärit 100% taastuvatest allikatest.

Lõputöös selgus, et parim filamendi utiliseerimise viis on selle taaskasutus. Kuna puidufilament on termoplastne siis saab seda efektiivselt korduvalt üles sulatada. Jaemüügis on olemas spetsiaalsed väiksed masinad millega saab seda kodutingimustes teha. Tõin välja ka detailse õpetuse, kuidas ise mööblijääkidest puidufilamenti valmistada.

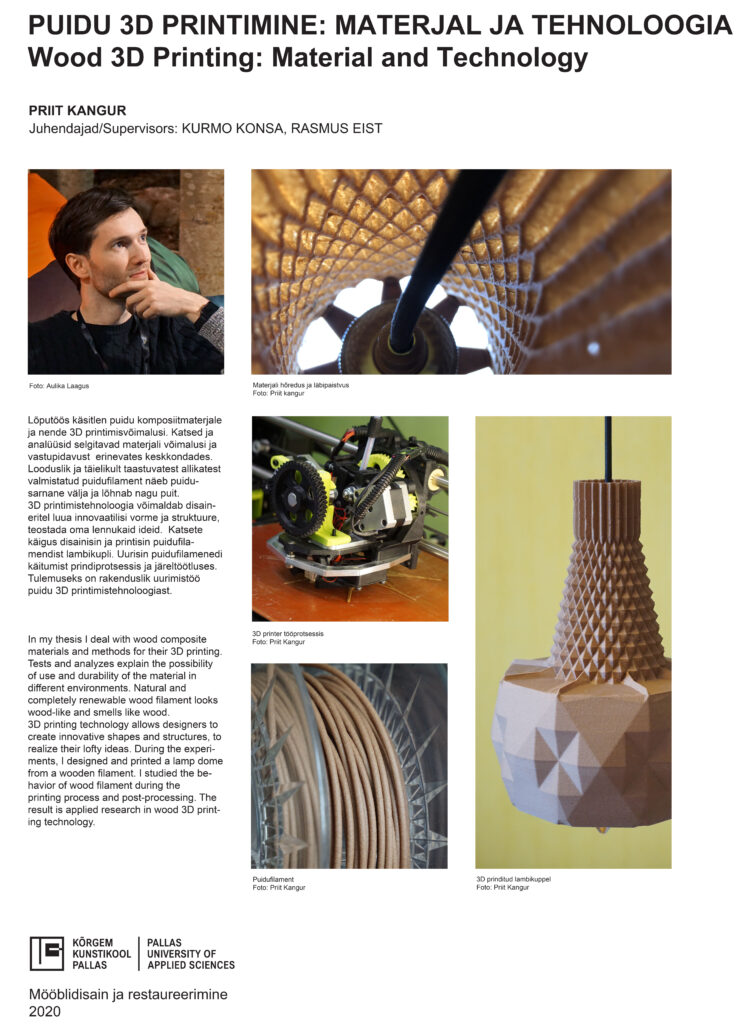

Puidufilament on eriskummaline materjal, prinditud ese näeb puidusarnane välja ja lõhnab samuti nagu puit. Seda on võimalik saagida, lihvida, liimida ja isegi peitsida, mis muudab materjali kergelt järeltöödeldavaks. Uurides materjali iseloomu ja füüsilisi omadusi näen, et materjal on kõige sobilikum kasutamaks dekoratiivsel eesmärgil, kus disainer soovib tuua esile puidu pinda, samuti saab materjali kasutada eetilistel otsustel oma loodusläheduse tõttu.

Praktilise katse läbiviimisel tegin läbi terve protsesss arvutis modeleerimisest kuni lõppviimistlemiseni. Antud katsekeha printisin välja TÜ Tehnoloogiainstituudi laboris limiteeritud ajaperioodil. Antud katse kinnitas düüsi kergelt ummistamise probleeme, mis esines kui kasutasin 0.5 mm düüsi. Probleemi tekke põhjus on arvatavasti puidukiud, mis ei sula, kui nad kogunevad liiga tihedalt ava ette tekib ummistus. Düüsi vahetamisega 0.6 mm

vastu seda enam ei esinenud, kuid jätkus probleem, kus vahepeal tekkisid printimispea külge puidukiu kogumikud, mis jäid prinditud keha sisse. Kuna puidukiud filamendi sees muutusid temperatuuri toimel kergelt tumedaks siis see oli tõsine probleem ka järeltöötluses. Samamoodi oli näha, et kui printimisel peaks masin kohapeal seisma kasvõi korraks, näiteks

tagasipööramisel, et uut kihti printida, siis tekkis tume kuumutus joon. Selle vea eemaldamist saaks kaotada, kui kasutada võtteid, kus tagasipööramist ei esine. Iseäralik tunnusjoon oli ka düüsisist materjali välja pressimine, kui filamendi sissesöötmine peatus. See probleem on seotud arvatavsti filamendi viskoossusega. Printimispeas tekib rõhk ning väikse düüsi läbimöödu tõttu ei suruta materjali koheselt välja. Seda probleemi saaks teoreetiliselt muuta,

kui programeerida printimisprogramm nii, et peale filamendi sissesöötmise peatumist kerib masin filamenti korraks tagasi, et alandada rõhku prinimispea sees, kuid selle hüpoteesi kinnitamiseks oleks vaja lisa katseid. Peale katsekeha printimist täheldasin, et printimiskiirust saaks tunduvalt suurendada, kuid see võib tekitada pinna printimiskvaliteedi langust.

Materjali edasistes uuringust võiks teha katseid kiiruse reguleerimisega ja printimispinna kõrguse muutmisega, mis võivad mõjutada puiduosakeste jääkkogumike tekkimist printimise ajal.

Protsessi käigus õppisin selgeks iseseisvalt 3D printeriga printimise, nüüd tean kui lihtsalt võivad joonte ühendusvead tekkida disainiprotsessis mudelit valmistamisel. Sain kinnituse oletusele, et filamendi sees olev sideaine on looduslik. Mõistsin, et kahe printimispeaga 3D printer annab tugeva eelise tugistruktuuride valmistamisel keerukate vormide juures, kui kasutada PVA filamenti, mis vees ise ära lahustub. Kuna olen ennast kurssi viinud puidufilamendi eripäradest ja olemusest siis julgen vabalt ja enesekindlalt rääkida materjalist ja anda juhtnööre huvilistele. Lõputöö kirjutamine andis mulle rohkelt inspiratsiooni ja ideid, et kuidas tehnoloogiat saaks kasutada disainivaldkonnas toodete valmistamiseks. Kindlasti jätkan materjali katsetustega ja tahan läbi teha filamendi tootmisprotsessi puidujäätmetest.

The aim of this thesis was to study wood 3D printing technologies and their application possibilities. I analyzed wood filaments, their availability and nature-friendliness.In the work, it became clear that at present it is possible to buy only wood-based filament based on FDM technology, the wood content of which is usually 40%. Unfortunately, a filament with a completely 100% wood content cannot be made, because the technology is based on melting the material, which unfortunately only the wood material does not allow. Therefore, one of the key components of the filament is the natural thermopolymer PLA. The binder melts efficiently when heated and makes it possible to print objects in 3D when mixed with wood fiber composite material. PLA is a bioplastic made from various plants such as sugar beet or corn. PLA does not cause allergic reactions and does not release toxic substances when decomposed in the natural environment. Based on this information, it can be concluded that the material is natural, from 100% renewable sources.The thesis revealed that the best way to utilize filament is to reuse it. As the wood filament is thermoplastic, it can be effectively melted repeatedly. At retail, there are small machines that can be used for it at home. I also gave a detailed tutorial on how to make a wooden filament from furniture waste.Wood filament is a strange material, the printed object looks like wood and smells like wood. It can be sawn, sanded, glued and even stained, which makes the material easy to post-process. Examining the nature and physical properties of the material, I see that the material is most suitable for decorative purposes, where the designer wants to highlight the surface of the wood, and the material can also be used for ethical decisions due to its closeness to nature.During the practical experiment, I went through the whole process from computer modeling to final finishing. I printed out this test specimen in the laboratory of the UT Institute of Technology. This experiment confirmed the problems of lightly clogging the nozzle that occurred when using a 0.5 mm nozzle. The cause of the problem is probably wood fibers that do not melt if they accumulate too tightly in front of the opening to form a blockage. By changing the nozzle to 0.6 mm, this no longer occurred, but the problem continued, where in the meantime clusters of wood fibers formed inside the print head, which remained inside the printed body. As the wood fibers inside the filament became slightly dark due to the temperature, this was also a serious problem in the post-processing. Similarly, it could be seen that if the machine were to stand still for a moment during printing, for example when turning back to print a new layer, a dark heating line appeared. Removing this error could be eliminated by using non-rollback techniques. A special feature was also the extrusion of material from the nozzle when the feeding of the filament stopped. This problem is probably related to the viscosity of the filament. Pressure builds up in the print head and due to the small nozzle passage, the material is not pushed out immediately. This problem could theoretically be reversed by programming the printing program so that after the filament feed stops, the machine rewinds the filament briefly to reduce the pressure inside the print head, but additional experiments would be needed to confirm this hypothesis. After printing the test piece, I noticed that the printing speed could be significantly increased, but this could cause a decrease in the print quality of the surface.Further research on the material could include experiments with speed control and changes in the height of the printing surface, which may affect the formation of residual aggregates of wood particles during printing.During the process, I learned how to print independently with a 3D printer, now I know how easily line connection errors can occur in the design process when making a model. I received confirmation that the binderinside the filament is natural. Writing my thesis gave me a lot of inspiration and ideas onhow technology can be used in the field of design to make products.

Teose andmed

Tehnika

Materjal

Failid